1.Введение и перспективы использования карманных клеток

Элементы Pouch по сути являются элементами, в которых в качестве упаковочного материала используется алюминиевая пластиковая пленка. В целом, упаковку литий-ионных аккумуляторов можно разделить на две категории: элементы с мягкой упаковкой и элементы с металлическим корпусом. Элементы с металлическим корпусом включают стальные и алюминиевые корпуса, а также цилиндрические и квадратные типы.

Полимерные батареи выделяются среди различных типов батарей благодаря своим специальным упаковочным материалам и структурному дизайну. С точки зрения безопасности упаковка из алюминиевой пластиковой пленки обеспечивает естественные гарантии безопасности. При возникновении опасностей для безопасности ячейки в пакетах имеют тенденцию мягко сбрасывать давление, вздуваясь и трескаясь, что резко контрастирует с рисками взрыва, которые могут вызвать батареи со стальным и алюминиевым корпусом. С точки зрения веса батареи в мягкой упаковке обладают превосходными легкими характеристиками. По сравнению с литий-ионными батареями со стальным корпусом той же емкости их вес может быть уменьшен на 40%; по сравнению с литий-ионными батареями с алюминиевым корпусом они могут достичь снижения веса на 20%. Это делает их весьма конкурентоспособными в приложениях, где вес является критическим фактором.

С точки зрения электрических характеристик внутреннее сопротивление ячеек пакета значительно ниже, чем у обычных литий-ионных аккумуляторов. Эта низкая характеристика внутреннего сопротивления эффективно снижает саморазряд батареи и помогает повысить эффективность использования энергии. С точки зрения производительности цикла срока службы ячейки пакета также заслуживают похвалы. После 100 циклов снижение емкости батареи на 4–7 % меньше, чем у батарей с алюминиевым корпусом, что означает, что она может обеспечить более прочную и стабильную поддержку питания. Более того, ячейки пакета обладают чрезвычайно высокой гибкостью конструкции. Они преодолевают ограничения формы традиционных батарей и могут быть настроены под любую форму, даже достигая чрезвычайной тонкости, удовлетворяя разнообразные потребности клиентов в различных моделях ячеек, предоставляя больше возможностей для инноваций в продукции.

На долю Soft-pack приходится более 50% доли рынка в сфере силовых аккумуляторов. Согласно статистике, в 2023 году доля мирового рынка силовых аккумуляторов Soft-pack достигла 42%, увеличившись на 6 процентных пунктов. В сфере хранения энергии ячейки Pouch Cells с их гибкой конструкцией и характеристиками высокого цикла жизни продемонстрировали рост установленной мощности в проектах распределенного хранения энергии более чем на 50% в годовом исчислении.

Постоянные технологические прорывы также поддерживают рост числа ячеек в пакетиках. Благодаря оптимизации процесса упаковки алюминиевой пластиковой пленкой плотность энергии батарей увеличилась до более чем 300 Вт·ч/кг, приблизившись к уровню твердотельных батарей; зрелое применение технологии ламинирования увеличило эффективность производства на 30% и снизило производственные затраты на 15%. С массовым производством ячеек в пакетиках с натрий-ионом в 2024 году ожидается, что их преимущества в низкотемпературной производительности и контроле затрат приведут к тому, что доля ячеек в пакетиках на специализированных рынках, таких как электрические двухколесные транспортные средства и низкоскоростные электромобили, достигнет новых высот, что еще больше укрепит их лидирующие позиции в области силовых батарей.

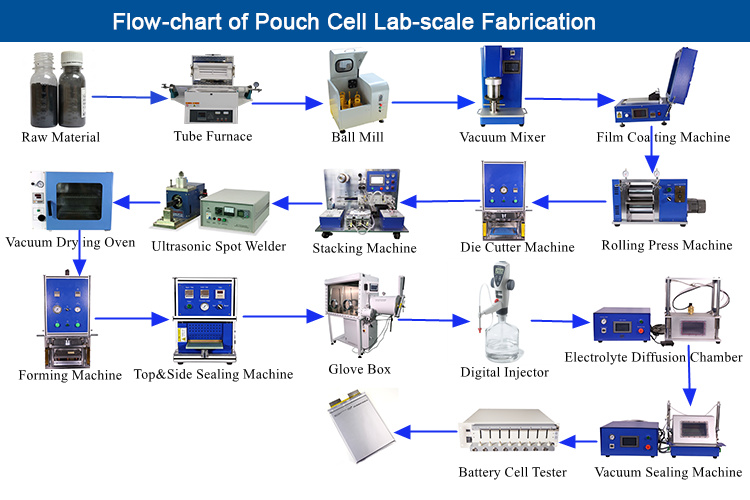

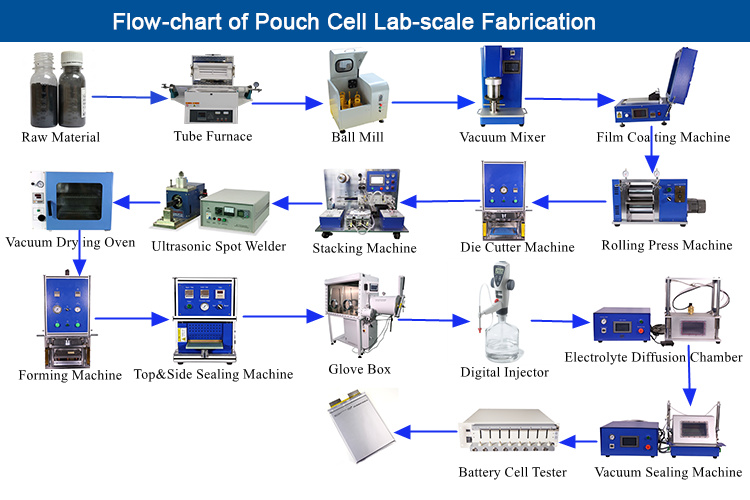

2.Подробности производства

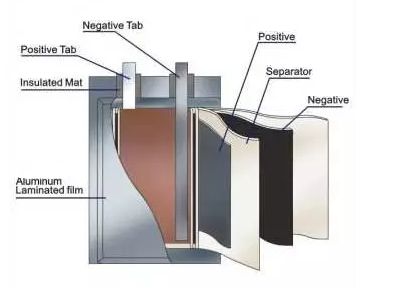

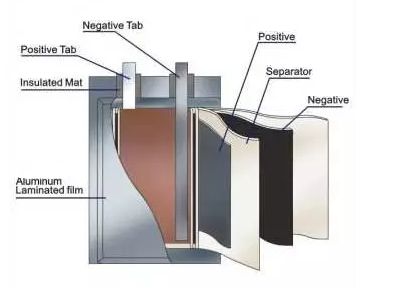

По сравнению с литиевыми батареями со стальным корпусом той же спецификации размера, емкость тройных пакетных батарей на 10-15% выше; по сравнению с батареями с алюминиевым корпусом емкость также может быть увеличена на 5-10%. Более того, при той же спецификации емкости пакетные батареи легче по весу. Эта характеристика «высокой емкости и легкости» дает им значительное преимущество в новой политике субсидирования. Эксперты отрасли прогнозируют, что с развитием и эволюцией направлений технологий батарей уровень проникновения пакетных батарей на рынок новых энергетических транспортных средств будет продолжать расти, и ожидается, что доля различных типов батарей превысит 50% в будущем. Разница в материалах корпуса батареи определяет различные методы упаковки. Пакетные батареи используют алюминиевую пластиковую пленку в качестве оболочки и применяют процесс тепловой упаковки; в то время как батареи с металлическим корпусом обычно используют лазерную сварку для герметизации. Алюминиевая пластиковая пленка состоит из трех слоев, каждый слой имеет четкое разделение труда и работает вместе для защиты элемента. Наружный слой нейлона не только придает алюминиевой пластиковой пленке стабильную форму, снижает повреждение корпуса аккумулятора снаружи, но и эффективно блокирует проникновение воздуха, особенно кислорода, поддерживая стабильность внутренней среды элемента и обеспечивая хорошую гибкость упаковочной алюминиевой фольги.

Средний слой A выполнен из металлического алюминия, который действует как прочный водонепроницаемый барьер, предотвращая проникновение воды и влаги внутрь элемента. Следует отметить, что литий-ионные аккумуляторы чрезвычайно чувствительны к влаге, и содержание влаги в электродном листе обычно должно быть на уровне PPM. Наличие слоя AI имеет решающее значение. Кроме того, слой A также обеспечивает пластичность при формировании алюминиевой пластиковой пленки, облегчая обработку отверстий для пробивки. Слой PP (полипропилена) во внутреннем слое является ядром тепловой упаковки. При температуре 100 градусов по Цельсию слой PP плавится и становится вязким, благодаря нагреванию уплотнительной головки для расплавления и связывания его, а после охлаждения он достигает прочной упаковки. Более того, слой PP не будет растворяться или разбухать под воздействием органических растворителей в элементе, эффективно изолируя внутренний электролит от слоя AI и предотвращая коррозию слоя AI, обеспечивая безопасную работу батареи.

Алюминиевая пластиковая пленка может показаться простой по своей структуре, но в процессе производства достижение однородного и прочного композита из трех материалов является серьезной технической задачей.

В процессе производства пакетных батарей один процесс похож на процесс производства обычных батарей, и он не будет подробно описан. Процесс формирования электродного листа и электродного вывода уникален: электродный лист обычно точно формируется путем высечки, в то время как электродный вывод может быть обработан лазерной резкой или высечкой. Укладка электродных листов является ключевым шагом в производстве пакетных батарей. Обычные методы укладки включают укладку электродных листов в форме буквы Z и укладку электродных листов намоточного типа, когда разрезанные электродные листы укладываются один за другим, фиксируются клейкой лентой для формирования сердечника катушки, а затем помещаются в сформированную канавку из алюминиевой пластиковой пленки. Ячейка пакета имеет преимущество локальной настройки, которая может быть спроектирована с различными спецификациями размеров в соответствии с требованиями заказчика. После определения размеров формы необходимо настроить специальную форму для завершения процесса формирования алюминиевой пластиковой пленки, который обычно известен как «пробивание отверстий». Этот процесс осуществляется в условиях нагрева, с использованием формовочной формы для пробивки паза, соответствующего сердечнику катушки на алюминиевой пластиковой пленке, что обеспечивает точное пространство для размещения последующей сборки элементов и гарантирует общую структуру и производительность пакетной батареи.

После того, как алюминиевая пластиковая пленка сформирована путем пробивки и резки, она называется карманным мешком. В реальном производстве форма пробивки карманного мешка должна гибко выбираться в соответствии с толщиной элемента: если элемент тонкий, обычно используется одноканальная пробивка; если элемент толстый, выбирается двухканальная пробивка. Это связано с тем, что деформационная способность алюминиевой пластиковой пленки имеет верхний предел. Если принудительно растягивать и пробивать слишком сильно, то весьма вероятно, что это приведет к разрыву материала, что повлияет на безопасность и целостность батареи.

Кроме того, в процессе производства будут выполнены штамповочные операции в зоне подушки безопасности в соответствии с требованиями, а также будут добавлены воздушные структуры. Эти воздушные компоненты играют решающую роль на этапе формирования батареи, поскольку они могут эффективно собирать газы, образующиеся в процессе формирования, предотвращая накопление газов, влияющих на производительность и структуру ячейки, и обеспечивая стабильность и надежность карманной батареи в последующем процессе использования.

Поместите сложенный сердечник катушки в образовавшуюся яму.

Сердечник катушки помещается в яму, и после нескольких этапов обработки определяется область, которую необходимо инкапсулировать.

После точного размещения сердечника катушки в полости формирования алюминиево-пластиковой пленки, всю алюминиево-пластиковую пленку необходимо вставить в приспособление и переместить в машину для запечатывания верхней стороны для операций запечатывания верхней и боковой сторон. Во время процесса упаковки две запечатывающие головки необходимо предварительно нагреть до определенной температуры (обычно около 180℃). Когда запечатывающие головки закрываются и оказывают давление на алюминиево-пластиковую пленку, внутренний слой ПП (полипропилена) нагревается и плавится, достигая прочного сцепления алюминиево-пластиковой пленки за счет адгезии.

Подробности процесса верхней герметизации: Основой процесса верхней герметизации является герметизация области язычка. Этот процесс основан на ключевом компоненте язычков - клее язычка. Клей язычка обладает свойствами термического слияния и адгезии. Материал ПП внутри клея язычка и слой ПП алюминиево-пластиковой пленки плавятся одновременно в условиях нагрева, образуя интегрированную структуру герметизации. Этот процесс не только обеспечивает изоляцию язычков от внешнего мира, избегая рисков короткого замыкания, но и повышает прочность упаковки и герметичность за счет молекулярной связи между материалами, обеспечивая гарантию безопасности аккумуляторной батареи.

После того, как ячейки пакета завершены с верхней и боковой герметизацией, они должны пройти рентгеновский контроль для проверки выравнивания сердечника катушки, гарантируя точность и отсутствие ошибок во внутренней структуре. После прохождения проверки ячейки батареи поступают в сушильную камеру для процесса дегидратации. Их оставляют стоять в сушильной среде в течение определенного периода времени для удаления водяного пара из алюминиево-пластиковой пленки и внутренних остатков, чтобы предотвратить какое-либо влияние на последующую производительность.

Затем они переходят к процессу заполнения и герметизации (некоторые заводы могут добавлять процесс покрытия перед заполнением, чтобы защитить алюминиево-пластиковую пленку дополнительным защитным слоем для предотвращения коррозии электролита). На этом этапе элементы батареи сохраняют только отверстие в области газового мешка, которое является каналом заполнения. После завершения заполнения край газового мешка необходимо предварительно запечатать (т. е. «еще одно запечатывание»), используя тот же принцип термосваривания, что и верхняя и боковая герметизация, чтобы расплавить и связать слой PP алюминиево-пластиковой пленки, достигая полной изоляции между внутренней средой элемента батареи и внешней средой. На этом этапе основной процесс упаковки элемента батареи в мягкой упаковке в основном завершен, и будут выполнены последующие шаги, такие как формирование и измерение емкости.

После завершения формирования элементы батареи перейдут во второй процесс герметизации. Этот процесс состоит из двух этапов: во-первых, газ внутри элементов батареи извлекается (некоторые компании указывают это как отдельный процесс дегазации); затем элементы батареи повторно герметизируются, чтобы обеспечить герметичность батареи. Кроме того, некоторые компании добавляют процессы резки подушек безопасности и фальцовки кромок после второй герметизации. Для батарей большой емкости и с высоким уровнем производства газа некоторые предприятия применяют специальный процесс предварительной дегазации, формирования, предварительной дегазации и второй герметизации.

Во время второго процесса герметизации газовый мешок сначала прокалывается режущим лезвием, а затем откачивается. Это позволяет извлечь газ внутри мешка и небольшое количество электролита. Сразу после этого герметизирующая головка герметизируется в зоне герметизации, чтобы обеспечить герметичность элемента батареи. Наконец, газовый мешок запечатанного элемента батареи отрезается, и после того, как газовый мешок будет разрезан, выполняется обрезка и фальцовка, чтобы гарантировать, что ширина элемента батареи не превышает предела. Таким образом, в основном формируется элемент батареи с мягкой упаковкой.

Acey Intelligent's бизнес охватывает оборудование для сборки ячеек мешка, системы тестирования аккумуляторных элементов и блоков, призматические, полуавтоматические и полностью автоматические сборочные машины для пакетных аккумуляторных блоков и т. д. Если у вас возникнут какие-либо потребности, пожалуйста, свяжитесь с нами в любое время.